پلیمرهای تقویت شده با الیاف (FRP)، با خواص استثنایی و کاربردهای همه کاره خود، صنایع مختلف را متحول کردهاند. مواد FRP که در اواسط قرن بیستم به وجود آمدند، ماتریسهای پلیمری را با الیاف تقویت کننده مانند شیشه، کربن یا آرامید ترکیب میکنند و محصولات نهایی منحصر به فرد با ویژگیهای عالی و مناسب برای اجرای حساسترین طرحهای مقاومسازی را ارائه میدهند. با گزر زمان، تکامل تکنیکهای تولید FRP مانند قالبگیری پالتروژن و انتقال رزین، تولید انبوه اجزای FRP را تسهیل و ثبات و کیفیت محصولات آن را تضمین میکند. کامپوزیت و دیگر انواع محصولات FRP، با مزایایی چون نسبت استحکام به وزن بالا، مقاومت در برابر خوردگی، انعطافپذیری طراحی و عایق الکتریکی،کاربرد گستردهای در صنایع مختلف به خصوص صنایع عمرانی، پیدا کرده است. توانایی آن در مقاومت در برابر محیطهای خشن، مقاومت در برابر خوردگی و ارائه آزادی طراحی، آن را به انتخابی جذاب برای مهندسان و طراحانی که به دنبال راهحلهای مقاومسازی نوآورانه هستند تبدیل میکند. از آنجایی که تقاضا برای مواد و متریالهای مقاومسازی سبک وزن، بادوام و قابل تنظیم در حال رشد است، مواد تقویت کننده FRP، همچنان در خط مقدم پیشرفتهای تکنولوژیک باقی میماند و آینده مهندسی و ساخت و ساز مدرن را شکل میدهد.

تاریخچه و مزایای استفاده از FRP

مواد کامپوزیت FRP مربوط به اوایل دهه ۱۹۴۰ در صنایع دفاعی، به ویژه برای استفاده در هوافضا و برنامه های دریایی است. نیروی هوایی و نیروی دریایی ایالات متحده از مقاومت بالا نسبت به وزن، مقاومت در برابر آب و هوا و مقاومت در برابر اثرات خورنده هوا و نمک دریا استفاده کردند. تا سال ۱۹۴۵، بیش از هفت میلیون پوند فایبرگلاس، عمدتا برای کاربردهای نظامی مورد استفاده قرار گرفت. در ادامه مزایای کامپوزیت های FRP، به ویژه مقاومت در برابر خوردگی آنها، برای بخش عمومی شناخته شد. به عنوان مثال، لوله فایبرگلاس، در سال ۱۹۴۸ برای مکانی که به یکی از گسترده ترین مناطق استفاده در کاربردهای مقاومت در برابر خوردگی تبدیل شده است، معرفی شد: صنعت نفت.

کامپوزیت های FRP حتی در شرایط فشار بالا و قطر بزرگ فرآوری شیمیایی، جایگزین مناسبی برای مصالح سنتی هستند. علاوه بر مقاومت در برابر خوردگی بالاتر، لوله FRP دوام و مقاومت را ارائه می دهند، بنابراین نیاز به پوشش داخلی، پوشش های خارجی و یا محافظت کاتدی را از بین می برد. از اوایل دهه ۱۹۵۰، کامپوزیت های FRP به طور گسترده ای برای تجهیزات در صنایع مختلف مانند پردازش و ذخیره سازی مواد شیمیایی، کاغذ، نیرو، تصفیه پسماند، معدن، تصفیه فلزات و سایر بخش های تولیدی مورد استفاده قرار می گیرند.

دهه های پس از ۱۹۴۰ کاربردهای جدیدی برای کامپوزیت های FRP به ارمغان آورد. همان فناوری تولید کننده حلقه های پلاستیکی مقاوم سازی شده مورد نیاز بمب هسته ای در طول جنگ جهانی دوم، باعث تولید مواد کامپوزیتی FRP با عملکرد بالا برای کاربرد در موتورهای موشکی جامد و مخازن در دهه ۶۰ و ۷۰ شد. در سال ۱۹۵۳، اولین شورولت تولید شده با پانل های بدنه فایبرگلاس از خط مونتاژ خارج شد.

در حالی که اکثر اطلاعات تاریخی و مهم از نصب کامپوزیت FRP از صنایع هوا فضا، دریایی و مقاومت در برابر خوردگی حاصل می شود، کامپوزیت های FRP برای چندین دهه به عنوان مصالح ساختمانی مورد استفاده قرار گرفته است. اولین بار محصولات کامپوزیت FRP برای مقاوم سازی سازه های بتنی در اواسط دهه ۱۹۵۰ نشان داده شدند.

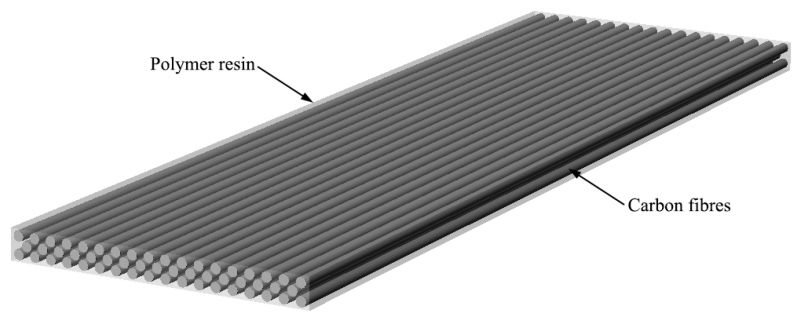

تولید الیاف کربن در اواخر دهه ۱۹۵۰ آغاز شد و از اوایل دهه ۱۹۶۰ در صنعت انگلیس مورد استفاده قرار گرفت، البته نه به طور گسترده. الیاف آرامید نیز در همین زمان تولید می شد که ابتدا با نام تجاری Nomex توسط DuPont ظاهر شد. امروزه، هر یک از این الیاف در صنعت برای کاربردهایی که به پلاستیکهایی با مقاومت خاص یا خاصیت ارتجاعی نیاز دارند، به طور گستردهای مورد استفاده قرار میگیرد. الیاف شیشه در تمام صنایع رایج ترین است، اگرچه کامپوزیتهای الیاف کربن و الیاف کربن- آرامید به طور گسترده در کاربردهای خوب هوا فضا، خودرو و ورزش یافت میشوند. این سه مورد (شیشه، کربن و آرامید) همچنان دستههای مهم فیبر مورد استفاده در FRP هستند.

یکی دیگر از کاربردهای عمرانی FRP در بازسازی یا مرمت بناهای تاریخی است. نرده های نمای عقب کاخ سفید با استفاده از اجزای FRP مقاوم سازی شده است. ترمیم یا بازسازی گنبدها، مسجدها و سایر سازه ها از طریق این مصالح امکان پذیر است.

مزایای استفاده از کامپوزیت FRP

همه مشکلات سازه ای بیش از یک راه حل فنی دارند و انتخاب نهایی در نهایت به ارزیابی اقتصادی گزینه ها بستگی دارد. کارفرمای باتجربه اطمینان حاصل می کنند که این ارزیابی نه صرفا انتخاب طرح با حداقل هزینه اولیه، بلکه شامل برآورد کل هزینه های انجام شده در طول عمر مفید مورد نیاز باشد. کل هزینه ها شامل ترمیم و نگهداری در آینده و همچنین کلیه هزینه های متعاقب آن مانند از دست دادن تولید یا هزینه ایجاد ترافیک خواهد بود.

بارزترین راه حل فنی که با آن می توان چسبندگی ورق کامپوزیت FRP را مقایسه کرد، چسبندگی ورق فولادی است، زیرا بسیاری از جنبه ها برای هر دو مشترک است. در ادامه چنین مقایسه ای انجام می شود. با این حال، نباید چسبندگی ورق کامپوزیت FRP را به سادگی یک شکل اصلاح شده از اتصال ورق فولادی دانست.

مزایای ورق کامپوزیت FRP به شرح زیر است:

مقاومت ورق ها

ورق های کامپوزیت FRP ممکن است با اجزایی طراحی شوند که هدف خاصی را برآورده کنند و ممکن است نسبت های مختلفی از الیاف مختلف را شامل شود. بنابراین مقاومت نهایی ورق ها می تواند متنوع باشد، اما برای مقاوم سازی، مقاومت نهایی ورق ها احتمالاً حداقل سه برابر مقاومت نهایی فولاد برای همان سطح مقطع خواهد بود.

وزن ورق ها

چگالی ورق های کامپوزیت FRP تنها ۲۰٪ چگالی فولاد است. بنابراین وزن ورق های کامپوزیت ممکن است کمتر از ۱۰٪ وزن فولاد با همان مقاومت نهایی باشد.

حمل و نقل ورق ها

وزن الیاف به قدری کم است که ممکن است یک ورق کامپوزیتی به طول ۲۰ متر توسط یک انسان در محل حمل شود.

طراحی متنوع سیستم ها

صفحات کامپوزیت دارای طول نامحدود هستند و ممکن است در لایه هایی متعدد بسته به نیاز مقاوم سازی ثابت شوند و آنقدر نازک هستند که با تغییر ضخامت چسب، تثبیت در هر دو جهت امکان پذیر است.

دوام سیستم تقویت کننده

احتمال خوردگی در سطح چسبیده به هم ورق های فولادی وجود دارد، خصوصاً اگر بتنی که روی آنها ثابت شده ترک خورده یا کلرید آلوده باشد. این موضوع می تواند چسبندگی بلند مدت را کاهش دهد. ورق های کامپوزیت دچار چنین مشکلی نمی شوند.

مقاوم سازی در برابر آتش

ورق های کامپوزیت در مقایسه با فولاد رسانای کم گرما هستند، بنابراین اثر آتش سوزی بر چسب های زیرین را کاهش می دهد.

ترمیم و نگهداری سیستم تقویت کننده

ورق های فولادی نیاز به رنگ آمیزی دارند و ممکن است باعث ایجاد اختلال در بهره برداری و هزینه های دسترسی و همچنین هزینه های کار شود. ورق ها و الیاف کامپوزیت به چنین ترمیم هایی احتیاج ندارند و باعث کاهش کل هزینه این سیستم می شوند.

دیگر مزایای کامپوزیت های FRP در مقایسه با مصالح سنتی عبارتند از:

- انعطاف پذیری در طراحی

- پایداری ابعادی

- ایجاد تاخیر در اثر آتش روی سازه

- قابلیت اجرای مجدد