ماتریسها (Matrix) و رزین ها (Resins)

مواد ماتریس در کامپوزیت ها، الیاف تقویت کننده رااحاطه کرده تا نیروها را به الیاف یا از یک الیاف به الیاف دیگر منتقل نمایند و همچنین الیاف را از صدمات مکانیکی و محیطی حفظ می کنند. خواص شیمیایی و خواص حرارتی ماده کامپوزیت بوسیله ماتریس کنترل می شود.

نوع ماتریس در مواد کامپوزیت که بوسیله الیاف تقویت شده اند بکار می روند که عبارتند از:

- ماتریسهای پلیمری (ترموست ها، ترمو پلاستیکها و الاستومرها)

- ماتریسهای سرامیکی

- ماتریس های کربن

- ماتریسهای فلزات

ترموستینگ پلاستیکها

(رزین ها) موادی هستند که وقتی گرم می شوند، پلیمیریزاسیون شیمیائی (تغییر مولکولی) می یابند و سخت می شوند و وقتی که مجددا گرم شوند عمل معکوس شبیه ترموپلاستیکها انجام نمی دهند و به همان حالت سخت شده باقی می مانند.

این مواد غیر قابل حل شدن؛ غیر قابل جوشیدن و غیر قابل جوشکاری می باشند. پلیمرهای ترموپلاستیکها موادی هستند که وقتی گرم شوند نرم شده و وقتی سرد شوند سخت می گردند و بطور مکر می توانند مورداستفاده قرار گیرند قابل حل شدن بوسیله حلال های معدنی می باشند. این مواد بوسیله جوشکاری و جوشکاری سرد مثل حلال ها قابل اتصال می باشند.

ترموپلاستیک ها دارای زیر گروه های ترموالاستومرها هستند.

از گروه های ترموپلاستیکها می توان ABS, PVC, Polystyrene (پلی وینیل کلرید) و پلی اتن (اتیلن) (Polyethylene) و غیره … را نام برد.

از گروههای ترموست ها می توان رزین های اپوکسی، رزینهای پلی استر، رزین های پلی آمید، رزین های وینیل استر و غیره … نام برد.

ماتریسهای کربن و ماتریسهای فلزی برای جاهای مخصوص که نیازی به درجه حرارت بالایی دارند بکار می روند مثل قطعات موتور یا ترمزها.

اگر چه ترموست ها تا چند سال پیش تنها ماتریسهای پلیمری بودند که با الیاف پیشرفته برای قطعات هواپیما بکار می رفتند ولی پیشرفتهایی که در خواص الیاف حاصل شده بویژه بالا بردن مقاومت و کرنش گسیختگی الیاف کربن، نشان داد که حداکثر پتانسیل تقویت کننده ها نمی توانند تنها بوسیله ماتریسهای ترموست حاصل شرد به دلیل اینکه این ماتریسها محدودیت در نرم شدن و مفتول شدن داشتند.

رزین های ترموست

اخیرا شش نوع از این مواد با کارایی بالا مورد استفاده قرار گرفته اند. از میان آنها یکی بنام رزین های اپوکسی بطور گسترده بکار گرفته شده چونکه تمام ویژگیهای لازمه را با قیمت معقول داشته است. این ویژگیها به قرار زیر است:

- تبدیل مایعات با غلظت پائین به اشکال جامد مورد دلخواه در سطح وسیع.

- تنوع استفاده از سیستمهای پخت (Curing Systems)

- آزادی در شرایط مراحل عمل

- انقباض کم (Low – Shrinkage)

- خواص مکانیکی خوب

- مقاومت شیمیایی خوب

- چسبندگی خوب با الیاف تقویت کننده

- پایداری حرارتی در سطح وسیع محدوده حرارت

- مقاومت خوب در برابر رطوبت

از انواع دیگر رزین ها می توان پلی استرها، وینیل استرها، فنولیکها، پلی آمیدها و (Bismaleimides) را نام برد.

رزین های پلی استر

که ارزانترین رزین است، خواص خوب در حرارت معمولی دارد و در سطح وسیعی برای قطعات استفاده می شود. مانند قایق ها، این رزین ها در حجم زیادی تولید می گردد.

وینیل استر رزین ها

که مرکب می باشند قیمت و خواص حد واسط رزین های پلی استر و رزین های اپوکسی دارند. رزین های فنولیک خواص مکانیکی ضعیفی دارند ولی این خواص را در درجات حرارت بالاتر حفظ می کنند و همچنین در هنگام سوختن دود سمی تولید نمی کنند.

رزین های Bismaleimide

این رزین ها، آخرین پیشرفت رزین ها برای کاربرد در هواپیماهاست و طوری طراحی شده اند که بتوانند شرایط (Hot – Wet) را تحمل کنند، شرایطی که در آن اپوکسی رزین ها مقاومت خودشان را از دست می دهند، تحمل حرارتی این رزین در حد پلی آمیدهاست بعلاوه اینکه هزینه اضافی پلی آمیدها را ندارد. شرایط (Hot – Wet) شرایطی است که در آن رطوبت و حرارت خیلی بالا است.

اپوکسی رزین ها

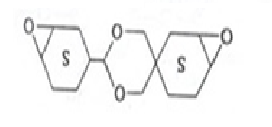

پنج نوع پایه این رزین بشرح زیر موجود است:

- Standard DGEBA

- Epoxy Novo lacs (حد واسط اپوکسی و فنولیک)

- Cycle – Aliphatic (برای درجه حرارت بالا و سفتی بالا)

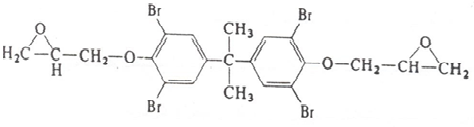

- Halogenated (برای مقاومت در برابر آتش) – دارای اتم های هالوژن

- Flexible (برای ایجاد مقاومت در برابر ضربه)

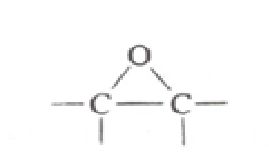

همه اینها حاوی گروه “اپوکسی” در انتهای زنجیره مولکولی بوده که شامل یک اتم اکسیژن که به ۲ اتم کربن متصل است.

رزین های اپوکسی طی پخت و پروراندن، فرآورده های جنبی تولید نمی کنند به همین دلیل کاهش حجم ناشی از پخت ناچیز است (Low – Shrinkage) رزین های اپوکسی با حلقه های اپوکسید (دو یا بیشتر) موجود در مولکول شناسایی می شوند.

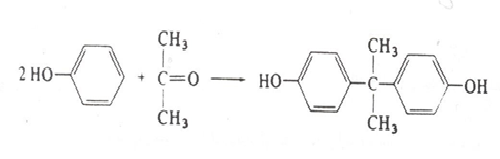

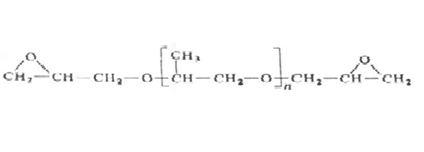

معروفترین انواع رزین های اپوکسی از بیس فنول A ساخته می شوند. بیس فنول A از ترکیب فنول با استون بوجود می آید. (A) نماد استون است.

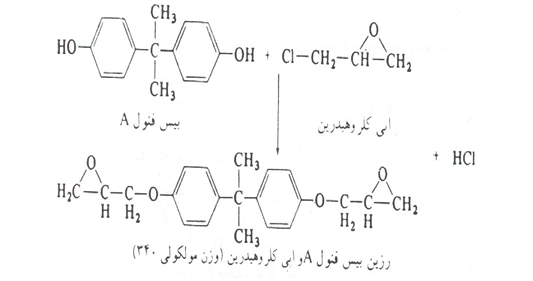

از ترکیب بیس فنول A با اپی کلروهیدرین، مولکولی با دو گروه اپوکسی بوجود می آید. وزن هم ارز:

واکنش گری رزین های اپوکسی و سایر رزین ها بر حسب وزن هم ارز (وزن مولکولی تقسیم بر گروه واکنشگر) بیان می شود. مثلا ساده ترین اپوکسی حاصل از بیس فنول A دارای وزن مولکولی ۳۴۰ است و دارای دو گروه اپوکسید می باشد.

بنابراین وزن هم ارز آن ۱۷۰ است. هنگام تهیه رزینها و آماده ساختن آن برای پخت باید به موازنه میان وزن هم ارز رزین با وزن عامل پخت توجه داشت.

رزین های مایع اپوکسی بیس A عبارتند از Shell Epon 828 و غیره.

رزین های اپوکسی دمای بالا

چند نوع رزین مقاوم برای مصرف با دمای بالا در دسنرس هستند. این رزین ها با تعداد حلقه ها در ساختارشان مشخص می شوند. مثلا اپوکسی نو و لاک که در آن تعداد ساختارهای حلقه ای و گروه عاملی سبب بهبود پایداری گرمایی آن می شود.

رزین های اپوکسی سیکلوآلیافتیک

چندین نوع از رزینهای اپوکسی که دارای حلقه های سیرشده هستند، برای تهیه موادی که در دمای بالا و شرایط سخت جوی مقاوم باشند در دست است. این رزینها سیرشده هستند و حلقه اپوکسید آنها به حلقه هیدروکربن متصل است.

برای تهیه سیسمتهای پایدار در برابر گرما، معمولا رزینهای سیکلوآلیفاتیک را با آنهیدریدها می پروارنند. رزین های حاصل تا حدود ℃۳۷۰ پایدارند. این رزین ها برای تهیه لعاب های مقاوم در دمای بالا، عایق های الکتریکی و پوشش ها مناسب هستند. همچنین به علت داشتن حلقه های سیرشده مقاومتشان در برابر شرایط جوی فراوان است.

اپوکسی های انعطاف پذیر

رزینهای اپوکسی که در تهیه مواد انطعاف پذیر بکار می روند از زنجیرهای خطی بدون ساختار حلقه ای بوجود می آیند.

اپوکسی های دیر سوز

این رزینها دارای اتمهای برم در ساختارشان می باشند. رزینهای برم دار شده را با رزینهای معمولی ترکیب می کند تا ۳ الی ۱۵ درصد هالوژن بدست آید. ترکیبات آنیتموان، فسفر و بور را همراه با رزینهای برم دار شده بکار می برند تا سبب دیرسوزی آنها شود. می توان عناصر کلروبرم را در عامل پخت نیز وارد کرد.

این رزین ها با انجام واکنش با یکی از خانواده های شیمیایی زیر سفت شده و به شکل جامد در می آیند.

- آمین های آروماتیک (Aromatic – Amines)

- آمین های آلیفاتیک (Aliphatic – Amines)

- اسیدهای آنهیدرید (Anhydrides Acid)

- پلی آمیدها

- آمین های مرکب

ماتریس های رزین از ترکیب یا ماده پایه (رزین) و یک ماده سفت کننده (Hardener) بدست می آید. آمین های آلیفاتیک، رزین را در درجه حرارت معمولی سفت می گرداند اما دیگر سفت کننده ها نیاز به گرما دارند.

رزین های پلی آمید

به مدت ده سال تحت آزمایشات تکمیلی بوده اند که بموجب آن بتوانند خواص خود را در درجه حرارت بالا حفظ کنند. عملکرد حرارت آن ۳۱۶ درجه سانتی گراد می باشد. در این درجه حرارت کامپوزیت های با الیاف کربن ساخته می شود که قابلیت جایگزین به جای آلومینیوم در صنایع هوافضا را دارد. این رزین ها در میان کلیه ترموست ها می توانند بالاترین درجه حرارت را تحمل کنند.

ماتریسهای ترموست دارای یک ماده پایه و یک ماده سفت کننده می باشند. این دو ماده قبل از ترکیب و تشکیل ماتریس در دو گالن مجزا و در درجه حرارت معین نگهداری می شوند.

با توجه به نوع ترموست، ترکیب این دو ماده با نسبت وزن یا حجم معین انجام می گیرد و منجر به تشکیل ترموست می شود. درصد خطا در هنگام ترکیب ۲%± می باشد. ماده پایه به شکل مایع بوده و ماده سفت کننده می تواند به یکی از دو شکل مایع یا خمیری شکل موجود باشد.

رنگ دو ماده تشکیل دهنده ترموست یعنی ماده پایه و ماده سفت کننده متفاوت می باشد. این نکته در مورد رزین های اپوکسی به ترتیب زیر است:

- رنگ ماده اصلی بی رنگ

- رنگ ماده سفت به رنگ آبی

چون ماده سفت کننده بسیار خطرناک است و چکیدن قطرات از آن در چشم منجر به کوری می شود به این جهت با رنگ آبی مشخص شده است تا در هنگام کار احتیاج لازم به عمل آید.

چون در این سیستم ماده مرکب شکننده حاصل می شود، نیاز به اصلاح در افزایش نرمی آنهاست.

این ترموست ها بطور وسیع به شکل پیش باور Prepreg رزین با الیاف از قبل ترکیب شده بشکل نوار یا ورق (Sheet) بکار می رود. در این ترکیب تقویت کننده یا پارچه با مقدار مناسب و صحیح رزین پوشیده شده و تحت گرما و فشار کم تا اندک پخته شده است و سپس در درجه حرارت (℃۱۸-) نگهداری می شوند.

ترموپلاستیک ها

ترموپلاستیکها بعنوان ماتریس ها در مقایسه با ترموست ها دارای مزیت هایی است که یک از مهمترین آن مزیتها عدم نیاز به نگهداری ترموپلاستیکها در فریزر می باشد.

ترموپلاستیکهای تقویت شده به دو شکل تولید می گردند:

الف) تقویت شده بوسیله رشته پیوسته (Continues Fiber Reinforced) که شبیه رزین خشک (فیلم) ترموست هاست.

ب) تقویت شده بوسیله رشته (فیبر) کوتاه Short Fiber Reinforced) دانه های قالب گیری برای تزریق در ماشین قالب گیری.

یکی از مزیت های مواد تقویت شده بوسیله الیاف بلند، استفاده مجدد دم بریده ها (دم قیچی ها) بوسیله آسیاب یا خرد کردن آنها جهت استفاده در قالب های تزریق دانه ای است.

همچنین این کامپوزیتها بسادگی قابل تعمیر می باشند زیرا ترموپلاستیکها به راحتی ذوب شده و به سطوح مواد دیگر اتصال می یابند.

این مواد بعد از ساخته شدن ورق ها (Sheets) قابل فرم دادن است بنابراین می توان قطعات نو را از ورق های ذخیره ساخت، همانگونه که اشکال فلزی از طریق غلتکزن یا روش سکه زن ساخته می شود. در این حالت نیاز به اتوکلاوهای گران قیمت احساس می گردد.

بسته به کاربرد ترموپلاستیکها که شامل نایلون (PA – Poly Amides) پلی پروپیلن (PP – Poly Propylene) و بسیاری از ترموپلاستیکهای پیشرفته مهندسی مثل پلی کربنات (PC – Poly Carbonate)، پلی پروپیلن سولفید (PPS – Poly Propylene Sulfide) پلی اتر آمید (PEI – Poly Ether Imide) پلی اتر اتر کتون (PEEK – Poly Ether ,Ether Ketone) که عموما بکار می روند و خواص مکانیکی، حرارتی و شیمیایی برحسب نیاز می توانند انتخاب شوند.

خواص مکانیکی، مقاومت و مدولها در وسعت زیاد بوسیله کاربرد الیاف ترتیب الیاف، اتحاد الیاف با پلاستیک می تواند کنترل شود. خواص شیمیایی و خواص حرارتی ماده کامپوزیت بوسیله انتخاب ماتریس کنترل می شود.

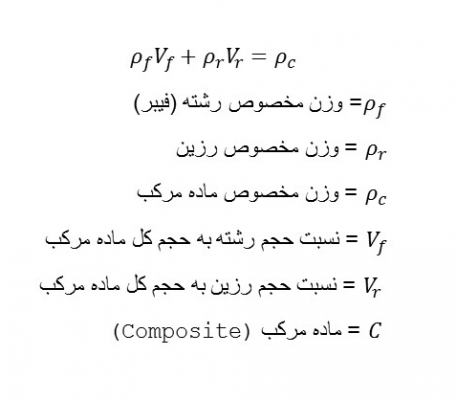

وزن مخصوص ماده کامپوزیت توسط خواص ماتریس و خواص رشته بوسیله قانون ماتریس ها بشرح فرمول زیر بدست می آید:

مقاومت در برابر رطوبت ترموپلاستیکها عموما رضایت بخش است به استثنای نایلون ها (PA – Poly Amides).

مقاومت در برابر سایر عوامل شیمیایی متغیر است. مثلا بعضی از ترموپلاستیکها بوسیله مواد شیمیایی مورد حمله قرار می گیرند مثل اکسید کننده های اسیدی در حالیکه روی سایر توپلاست ها بی تاثیر است.

ماتریس کربن

کربن با رشته کربنی تقویت کننده، بعنوان ماتریس مورد استفاده قرار می گیرد و به ماده مرکب (کربن – کربن کامپوزیت) معروف است. و برای قطعاتی که در معرض درجه حرارت بالایی هستند بویژه ترمزهای هواپیما و نازل موتور راکت بکار می رود. ترمز کامپوزیت کربن در مقایسه با آلیاژ استیل در هواپیمای بوئینگ ۷۵۷، صرفه جویی وزنی معادل ۶۵۰ پوند دارد. از طرف دیگر عمر مفید ترمز را از ۱۰۰۰ فرود به ۳۰۰۰ فرود افزایش می دهد.

این ترقی در کارائی ۳۰۰ درصد صرفه جویی در جلوگیری از افزایش در قیمت دربر دارد. درجه حرارت توقف پس از فرود ℃۱۵۰۰ می باشد. در این حالت تغییرات کمی در ضریب اصطکاک بواسطه حرارت ایجاد می گردد.

گرما را بخوبی از خود دور کرده و عملا درجه حرارت باعث افزایش مقاومت آن می گردد.

ماتریس های فلزی

با توجه به اینکه هواپیماهای مدرن از فلزات ساخته شده اند اگر این فلزات اصلاحاتی (Modified) روی آنها صورت می گرفت تا مدول مخصوص آنها بوسیله تقویت کردن آنها با الیاف صورت بگیرد از مزیت های بزرگ بشمار می رفت. آلیاژهای آلومینیوم مورد استفاده در هواپیماهای امروزه بطور مطلق بعنوان ماتریسهای فلزی بکار می روند و امکان استفاده از آلیاژهای منیزیم یا تیتانیوم به جای آلومینیوم وجود دارد. روشهای مختلف برای تولید ماتریسهای فلزی وجود دارد. یکی از آنها متالوژی پودر (Powder mallu rgv) است در این روش پودر فلز با تارها یا الیاف ریز کوتاه شده مخلوط شده و با فشار به داخل قالب های مورد نیاز وارد می گردد و سپس حرارت داده می شود. الیاف ترجیحا می توانند از رشته های بور، کربن، کاربید سیلیکون، آلومینا و سیم های فلزی استیل، تنگستن، تیتانیوم، برلیوم با مولیبدیم باشد.

بسیاری از این سیستم ها در آمریکا مورد تحقیق و بررسی قرار گرفته ولی نتیجه بطور محرمانه منتشر شده است. در سال های اخیر اقداماتی در جهت توسعه عمومی ماتریس های فلزی صورت گرفته است.

سوالات متداول

نقش ماتریس در کامپوزیت ها چیست؟

مواد ماتریس در کامپوزیت ها، الیاف تقویت کننده رااحاطه کرده تا نیروها را به الیاف یا از یک الیاف به الیاف دیگر منتقل نمایند و همچنین الیاف را از صدمات مکانیکی و محیطی حفظ می کنند. خواص شیمیایی و خواص حرارتی ماده کامپوزیت بوسیله ماتریس کنترل می شود.

انواع مختلف ماتریس ها در کامپوزیت کدام است؟

ماتریسهای پلیمری (ترموست ها، ترمو پلاستیکها و الاستومرها) ، ماتریسهای سرامیکی ، ماتریس های کربن ، ماتریسهای فلزات

در محیط هایی که حرارات بسیار بالا می باشد از چه ماتریسی در کامپوزیت استفاده می شود؟

ماتریسهای کربن و ماتریسهای فلزی برای جاهای مخصوص که نیازی به درجه حرارت بالایی دارند بکار می روند مثل قطعات موتور یا ترمزها.